Газ собственного производства и энергоэкономика хозяйственного подворья

Предстоящее развитие современных технологий неразрывно связано с насыщенным потреблением энергоресурсов, природными источниками которых являются залежи нефти и газа. Припасы этих нужных ископаемых не беспредельны, к тому же они распределены очень неравномерно, что дает возможность неким государствам проводить свою политику цен на мировом энергетическом рынке. Во избежание энергозависимости и в целях способствования активному поиску и развитию многообещающих энергетических источников, многие страны перебегают на другие, экологически неопасные и возобновляемые виды энергии. Одним из таких видов является биогаз. Примером удачного внедрения биогазовых технологий в экономику страны на муниципальном уровне является Англия.

Биогаз получают из биомассы оковём брожения органического вещества в бескислородных критериях. В итоге жизнедеятельности микробов углеводы, белки и жиры преобразуются в главные продукты – метан (СН4) и углекислый газ (СО2). Сырьем для получения биогаза служат органические отходы растительного (пожнивные, растительные остатки, силос, сорняки, отходы переработки продукции растениеводства и т. п.), также животного происхождения (навоз КРС, свиной навоз, куриный помёт и пр.).

Применяя такую технологию, обитатели сельской местности, имеющие подсобное хозяйство, могут перерабатывать особым образом отходы в виде травы зерновых, птичьего помёта, навоза, ботвы огородных культур и пр., получая на выходе высокоэнергетический продукт – биогаз. Он представляет собой другой возобновляемый источник энергии, который служит для отопления, электроснабжения и многих других операций, в т. ч. связанных с внедрением поршневого бензинового двигателя.

Для переработки органических отходов в биогаз нужна особая биогазовая установка. Это оборудование можно смастерить самому из подручных материалов либо приобрести готовое, что будет еще дороже, но при всем этом удобнее в использовании, резвее в запуске и безопаснее в эксплуатации (не нужно забывать, что мы имеем дело с просто воспламеняемым и очень взрывоопасным веществом!).

Простая установка для производства биогаза состоит из реактора, теплообменника с нагревательным элементом, фильтров для газа, резервуара для сброса отработанного сырья и резервуара-накопителя готового газа с выводом трубы, регулируемой краном, к потребителю. Все составляющие соединены меж собой трубами и обустроены кранами для простоты управления процессом.

Реактор представляет собой большой, утеплённый снаружи, герметично закрывающийся толстостенный резервуар из металла либо пластика, в который загружается сырьё: навоз, помёт, испорченные, неприменимые для скармливания животным корма и остальные органические отходы. Чем больше этот резервуар, тем больше биомассы там будет распадаться, и тем выше производительность установки.

В реакторе происходит процесс сбраживания питательных органических веществ, содержащихся в сырье, протекающий при помощи микробов, которые выделяют продукты собственной жизнедеятельности в виде метана, водяного пара, углекислого газа, сероводорода и других соединений. Мельчайшие организмы питаются органическими субстанциями, перерабатывая их в процессе собственной жизнедеятельности в нужные нам высокоэнергетические продукты.

Сам процесс разложения биомассы проходит в три шага, последующих в серьезной очерёдности. На каждом шаге в этом процессе участвуют три разных вида микробов, которые употребляют продукты жизнедеятельности друг дружку в качестве питательной среды. В природе схожее разложение органических товаров можно следить повсевременно. Поначалу «вступают в работу» гидролизные мельчайшие организмы, после их – кислотообразующие, на замену которым приходят метанообразующие. Последние завершают деградационные процессы, разлагая органику до метана.

Зависимо от сырья, критерий брожения и других событий, в выделяемом газе может быть от 50% до 85% консистенции метана и водорода, от 13% до 50% углекислого газа, около 5 – 10% водяного пара, также 3 – 5% иных, ненужных, в том числе и серосодержащих примесей, которые удаляются при помощи фильтров, установленных на пути прохождения газа после выхода его из реактора.

Загружается реактор на 1/2 – 2/3 собственного объёма, потому что в процессе брожения может происходить существенное повышение размеров разлагающейся биомассы и активное пенообразование. Для удачного размножения метанообразующих микробов и очень продуктивной их работы нужно поддерживать в реакторе температуру +37...39°С и систематически размешивать биомассу во избежание её расслоения. В предстоящем, с началом разложения, будет происходить выделение тепла, и неизменный обогрев биомассы уже не будет нужно.

Разлагающие биомассу мельчайшие организмы могут жить в широком спектре температур, потому конфигурации температурного режима не так вредоносны самим микробам, как нежелательны для производства: при отклонении температуры реактора от хорошей понижаются темпы выработки горючего газа. А мельчайшие организмы способны продолжать питаться и плодиться даже при +70°С(!). Замораживание их консервирует: они прекращают свою жизнедеятельность, но не теряют жизнеспособность.

Для смешивания сырья в реакторе устанавливают особые лопастные погружные мешалки с ручным либо электронным приводом. Нрав привода находится в зависимости от величины реактора и конструктивных особенностей всей биогазовой установки. Смешивание массы делается временами либо повсевременно. А для обогрева реактора оборудуют теплообменник. В особенности принципиально подогревать биомассу в зимнее время, когда температура среды низкая, а потребность в горючем для отопления помещений более высока.

Из нескольких вероятных конструкций теплообменника два более ординарны в выполнении. 1-ый вариант состоит в том, чтоб поместить реактор в ёмкость, превосходящую его по размеру и заполненную водой. Подогревают воду при помощи электричества либо части производимого газа, поддерживая нужную для обеспечения активного производственного процесса температуру. Конструкция с схожим подогревом подходит для маленьких реакторов.

Во 2-м варианте змеевик либо сеть труб-батарей располагаются в самом реакторе. По ним циркулирует теплоноситель, подогреваемый газовым либо электронным котлом, который размещен рядом с реактором. Таковой системой комфортно подогревать реакторы значимого объёма. Для большей автономности работы теплообменника температуру теплоносителя можно держать под контролем при помощи автоматического терморегулятора, а смешивание массы с данной частотой и длительностью производить при помощи реле времени, которое будет включать и выключать мешалку.

Потребление электроэнергии либо газа теплообменником, зависимо от технологических его особенностей и при оптимальном использовании, обычно колеблется в границах 10% от энергоёмкости (количества) газа, вырабатываемого установкой. Но этот показатель может значительно изменяться, потому что на него влияют многие причины, в т. ч. месторасположение реактора (в помещении либо на открытом воздухе), качество его утепления, погодные условия и мн. др.

Зависимо от влажности сырья процесс разложения можно условно систематизировать как влажный либо сухой. Оба вида протекают без доступа кислорода и при температуре до +40°С. Отличаются они только влажностью разлагаемого сырья. При влажном методе влажность биомассы составляет приблизительно 90%. Это может быть навоз, приобретенный от скотин, свиней, их консистенции меж собой, сточные воды, пищевые и другие отходы.

Для ускорения пуска процессов разложения в биомассу лучше ввести культуру гидролизных, кислотообразующих и метанообразующих микробов. «Закваска» не только лишь ускоряет процесс, да и наращивает выход биогаза на 20 – 35%. При всем этом процентное содержание в нём метана увеличивается на 40% по сопоставлению с обыденным естественным процессом.

При сухом методе влажность загружаемой органической массы должна быть более 55%. В данном случае сырьем служат куриный помёт, кроличий навоз, грязная подстилка животноводческих ферм, отходы растениеводства, опавшая листва деревьев и т. п. Сырьё загружается в реактор и временами орошается бактериальным субстратом через распылители, которые располагают снутри реактора, в верхней его части. Бактериальный субстрат – это водянистый инфильтрат, самопроизвольно стекающий из ранее отработанного материала. После орошения нового сырья для стимуляции начала процесса, реактор герметично закрывают, и в нём поочередно проходят те же стадии разложения биомассы, что и при влажном методе: гидролиз – кислотообразование – метанообразование.

Создание микробами горючего газа начинается не сходу после загрузки реактора, а спустя 2 – 3 недели. Срок начала продуктивной фазы работы установки находится в зависимости от нрава сырья, его влажности, величины частиц компонент, наружной температуры, её колебаний, частоты смешивания и многих других причин. Ранее реактор должен быть герметично закрытым, а выводная труба через водяной замок выходить во внешнюю среду. Такая система нужна для того, чтоб исключить приток свежайшего, содержащего кислород воздуха внутрь и чтоб дать возможность свободно выходить углекислому газу, который будет создаваться практически сходу после загрузки реактора. Выделяемый во внешнюю среду газ временами проверяется на горючесть – таким макаром фиксируется начало образования метана.

По высококачественным показателям производимый установкой продукт имеет плотность 1,16 – 1,27 кг/м3; припас его энергии в 1 м3 – около 5 – 9 кВтч, а калорийность (теплотворная способность) составляет 4500 – 7300 ккал/м3; температура воспламенения: 600 – 750°С. Для удобства восприятия можно привести такое сопоставление: при сжигании 1 м3 биогаза для подогрева помещения выделяется такое же количество тепла, как при сжигании 1,5 кг каменного угля либо же 3 – 4 кг дров, или использовании 7 – 9 кВт/ч электроэнергии.

После чистки от примесей, биогаз, приобретенный в установке, ничем не будет отличаться от природного, добытого из земных недр. Что все-таки касается количества его производства, то оно почти во всем находится в зависимости от производственной мощности реактора, объёма сырья, его влажности и природы происхождения, т. к. разные органические продукты выделяют при разложении различное количество биогаза.

Так, к примеру, из тонны коровьего навоза влажностью 95% можно получить 22 м3 биогаза; из того же навоза, но с влажностью 88% выделится до 43 м3. Переработка свиного навоза влажностью 95% даст 25 м3 биогаза; тот же продукт при влажности 85% выделит менее 62 м3 горючего. Из птичьего помёта с остатками подстилочного материала влажностью 60% за весь период разложения появляется до 90 м3 газа, а при влажности 75% и без примесей подстилочного материала можно получить около 105 м3 продукта.

Трава и пожнивные остатки зерновых культур владеют огромным потенциалом продуктивного разложения. В реакторе из 1 тонны такового сырья может синтезироваться до 425 м3 горючего! Из испорченного либо по некий причине не применимого для скармливания животным кукурузного силоса выходит около 187 м3 газа (можно, естественно, использовать и высококачественный силос, но это не по-хозяйски!).

Если гласить о сырье, которое может служить в качестве корма для животноводческих ферм, то из одной тонны зелени получится 290 – 490 м3 газа. Более продуктивны в этой категории бобовые травки: трилистник, люцерна, вика, горох. Из свекольной ботвы биогазовая установка сумеет выработать около 75 – 150 м3 метана, из мелассы выходит до 630 м3, из фруктового либо овощного жома – 108 м3, из свекольного жома с влажностью 75% – 160 м3. Кукурузная мезга выделяет до 85 м3 горючего газа.

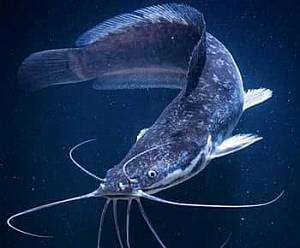

Для получения биогаза можно использовать и продукты переработки пивоваренного производства. Пивная дробина при влажности 75% может дать 138 м3 горючей консистенции, а барда – 40 – 50 м3. Неплохим источником биогаза могут быть бытовые пищевые отходы (около 100 м3 газа) и отходы бойни, рыбоперерабатывающих и мясоперерабатывающих цехов. Кровь, кишечный тракт, обрезки кожи, чешуя, рыбьи головы, хвосты, кости и мягенькие ткани при разложении в реакторе дают 100 – 300 м3 биогаза. Очень большой возможный припас энергии у жира: из одной его тонны может получиться 1300 м3 газа, а из 1 тонны жировой пульпы – 250 м3.

Как лицезреем, любые органические отходы можно не только лишь неопасно утилизировать в биогазовой установке, но ещё и получить от этого дополнительную выгоду в виде дешевенького горючего и ценного органического удобрения, которое можно использовать на полях под любые культуры. Отработанная биомасса после производства метана содержит практически такое же количество ценных для растений компонент, что и начальный материал, но все питательные вещества находятся в более доступной для растительного организма форме. В отработке также содержатся макроэлементы и гуминовые кислоты. Внедрение этой органики как удобрения увеличивает урожайность сельскохозяйственных культур на 30 – 50%.

С начала активации продуктивного процесса биомасса в реакторе разлагается около месяца, а потом, после её полной выработки, заменяется на новейшую. Отработанный ил перемещают по трубе из реактора в особый резервуар. Если конструктивно предвидено размещение сливного резервуара ниже самого реактора, то ил стекает в него по трубе самотёком через кран, без использования специального насоса.

В итоге работы метанообразующих микробов и других микробов происходит выделение из органической массы газообразных веществ и скапливание их над жидкостью в реакторе. По мере скопления газы выходят по отводной тубе из реактора в накопительную ёмкость (газольдер, коллектор), по пути проходя фильтры, которые очищают приобретенный сырой продукт от присутствующих в его составе водяных паров, сероводорода, углекислого газа и иных ненужных примесей.

Для чистки газа от сероводорода применяется фильтр из активированного угля, реагент в каком необходимо поменять один раз в два – три месяца. Для чистки биогаза от углекислого газа, его нужно пропускать через воду (по принципу водяного клапана). Сущность способа чистки водой состоит в различном уровне растворимости углекислого газа и метана в воде. Проходя через воду, углекислый газ в ней растворяется, а метан не успевает. Временами, по мере скопления в воде углекислого газа, делается её подмена на чистую. Чем больше объём воды в фильтре, тем пореже её необходимо поменять.

Для чистки метана от воды оборудуют чиллер (проточная камера-охладитель, труба, в какой водяной пар конденсируется и оседает на стенах, после этого стекает в уловитель и временами соединяется через кран). В таком виде газ может быть ориентирован для хранения в коллектор и при появлении потребности применен потребителями.

Коллектор – очень принципиальная часть установки, в нём готовое горючее собирается и хранится до появления потребности в его хозяйственном использовании. Коллекторы конструктивно могут быть различными. Для маленьких домашних установок с объёмом реактора до 1 м3 довольно нескольких резиновых тракторных шин. Для более масштабных производств коллектором могут служить герметичные полиэтиленовые шланги-мешки, которые обычно созданы для хранения зерна либо силоса, сенажа. Для промышленных биогазовых заводов потребуются огромные особые коллекторы-купола с двойной стеной.

В целях безопасности на выводной трубе коллектора следует установить кран и оборотный клапан. Объём коллектора рассчитывается таким макаром, чтоб он соответствовал количеству продукта, вырабатываемого реактором при наибольшей производительности за трехдневный период. Для аварийного сжигания метана рекомендуется сконструировать и подключить к выходной трубе коллектора особый факел, при помощи которого можно было бы по мере надобности убить часть газа, накопившегося в резервуаре. С целью создания нужного давления газа, для обычной работы бытовых потребителей, на выходе трубы из коллектора устанавливается особый газовый насос.

Газ, приобретенный из биогазовой установки, подходящ для использования аналогично природному, а после специальной чистки и переработки в газовый конденсат, им можно даже заправлять авто.

Подводя результат, охото направить внимание на то, что создание биогаза имеет ряд преимуществ:

Во-1-х, это экологичность самого процесса производства и произведённого продукта. Во время разложения биомассы в атмосферу не выделяется никаких вредных веществ. Углекислый газ, который возникает в 1-ые две – три недели после наполнения реактора сырьём, выделяется в малозначительном объёме, и его можно направлять в теплицу, где он в светлое время суток будет поглощён растениями и применен для синтеза органических веществ, в процессе фотосинтеза.

Сгорая, биогаз также выделяет в окружающую среду углекислый газ и серу. Но уровень такового загрязнения так незначителен, что биогаз можно использовать на кухне, в жилом помещении и при всем этом никак не обнаруживать продукты сгорания органолептически. В естественных критериях протекание процесса разложения перерабатываемой органической биомассы сопровождалось бы выделением таких же товаров распада, с той только различием, что в данном случае метан просто улетучивался бы в атмосферу.

Применение контролируемой переработки биоотходов позволяет использовать биогаз в качестве возобновляемого источника энергии. Не считая того, стоит держать в голове, что метан влияет на развитие парникового эффекта на планетке в 20 раз большее, чем углекислый газ, и мы, перерабатывая его, тем отчасти замедляем развитие глобального потепления.

Во-2-х, это возобновляемость сырья и его дешевизна. Сырьём для производства биогаза может служить неважно какая органика, при всем этом мы ещё попутно решаем вопрос утилизации многих органических отходов с выгодой для хозяйства и без опасности для среды. Например, осенью на улицах хоть какого населённого пт возникает неограниченное количество опавших листьев. Время от времени это становится истинной неувязкой. Спаливать их, содействуя не только лишь ухудшению экологии, да и нанося неисправимый вред здоровью человека, категорически запрещено на законодательном уровне, а вывозить – недешево. В конечном итоге, часто можно следить как огромные кучи листьев просто лежат на обочине либо разносятся ветром по всей местности. А ведь они могут служить красивым сырьем для получения биогаза. Не считая листьев в биогазовых установках можно очень дёшево утилизировать отходы животного происхождения, созданные для принужденной переработки в мясо-костную муку.

В-3-х, побочный продукт производства биогаза – отработка, оставшаяся после окончания метанообразования, является ценным удобрением. Применение её на полях может обеспечить высококачественное, настоящее питание культур. Это удобрение не жестко по отношению к почве и почвообразующей микрофлоре, также просто усваивается растениями, не требуя дополнительного времени на преобразование.

К отрицательным сторонам синтеза биогаза можно условно отнести неравномерность процесса выделения метана в протяжении периода переработки одной загрузки, трудоёмкость на неких шагах производства (наполнение реактора сырьём и удаление из него отработанного ила), дороговизну оборудования и материалов при сооружении биогазовой установки.

Кстати, на экономической стороне организации биогазового производства стоит тормознуть раздельно. Сооружение биогазовой установки – довольно не дешевое дело, и окупается оно не сходу. А срок службы установки, согласно гарантии производителя – 15 лет. Значительно сберечь на проекте можно, сделав часть работ и некие элементы установки без помощи других, из подручных материалов. Так, к примеру, многие строй работы (рытье ям, постройка защитных огораживаний и пр.) можно выполнить своими силами, а в качестве реактора использовать любые герметически закрывающиеся емкости (бочки объемом 200 л, служившие тарой для разных материалов, старенькые цистерны для перевозки молока), или сварить его из 6 листов стали своими руками.

Также полностью допустимо использовать в конструкции пластмассовые трубы и краны, которые наименее трудоемки в монтаже и намного дешевле железных. Целые камеры от тракторных колёс отлично послужат в качестве накопителя газа. Естественно, какую-то часть оборудования придется всё же приобрести, но чем больше получится сделать своими руками, тем быстрее окупится проект, и тем быстрее можно будет воспользоваться газом собственного производства.

Удачного вам хозяйствования и энергетической независимости!

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.